Araştırma, geliştirme, üretim ve montaj alanlarında uzmanız Standart olmayan damgallama parçaları,standart olmayan kaynak parçaları, bireysel özel parçalar ve Standart olmayan montaj parçalarıve müşterilerin çizimleri, örnekleri veya teknik gereksinimleri temelinde çeşitli ve karmaşık proje ihtiyaçlarını karşılamak için özelleştirilmiş çözümler sunabiliriz.

Web sitesinde bazı ürün bilgileri ve vaka çalışmaları hâlâ sürekli güncellenip geliştiriliyor olduğundan, göz gezerken ihtiyacınız olan detaylı bilgileri bulamazsanız, lütfen ""Bize Ulaşın" mesaj bırakmak için. İş ekibimiz size en kısa sürede ulaşacak ve profesyonel teknik ekibimizle koordinasyon içinde ihtiyaçlarınıza göre hedefe yönelik öneriler, teknik çözümler ve teklif desteği sunacaktır.

Şirket, ISO 9001 ve IATF 16949 gibi sertifikalar almış ve ürünlerimizin stabil, güvenilir ve standartlara uygun olmasını sağlamak için sıkı bir kalite kontrol sistemi kurmuştur. Ayrıca, belirli bir hacme ulaşan siparişler veren müşteriler için, mükemmel ürün kalitesini koruyarak daha rekabetçi fiyatlar sunacağız ve ortaklarımız için daha fazla değer yaratacağız.

Özelleştirme

Deneyimli teknik ekip kendi takım atölyesine sahiptir ve ürün çizimlerine göre çeşitli tek zımba kalıplarını ve aşamalı kalıpları bağımsız olarak tasarlayabilir ve üretebilir.

Kaynak, ısı, basınç veya her ikisinin kombinasyonunu kullanarak metaller veya diğer kaynaklanabilir malzemeler arasında güçlü bir metalurjik bağ oluşturan bir üretim sürecidir. Standart dışı üretim alanında, kaynak sadece bir bağlantı yöntemi değil, aynı zamanda kişiselleştirilmiş yapısal tasarımlar ve işlevsel gereksinimlerin sağlanmasında önemli bir araçtır.

Gerçek üretimde, standart olmayan kaynak genellikle müşteri tarafından sağlanan çizimler, örnekler veya çalışma koşullarına göre tasarlanır ve işlenir. Kaynak işlemi sırasında, kaynak teli ve elektrotlar gibi dolgu malzemeleri, dayanıklılık, sızdırmazlık, korozyona dayanıklılık veya görünüm açısından farklı gereksinimleri karşılayacak şekilde esnek bir şekilde seçilebilir. Standart parçalara kıyasla, standart olmayan kaynak, süreç kontrolü, kaynak dizisi ve boyutsal doğruluk konusunda daha yüksek gereksinimler taşır.

Sürgü ve perçinleme gibi mekanik bağlantılara kıyasla, kaynak standart olmayan yapılarda daha kompakt, stabil ve entegre tasarımlar sağlar; böylece kaynak alanının taşıyıcı kapasite ve yapısal bütünlük açısından temel malzemenin performansına yaklaşmasını veya hatta ulaşmasını sağlar. Bu özellikle karmaşık yapılar, küçük partiler ve çeşitli standart dışı ürünler için önemlidir; montaj aşamalarını etkili bir şekilde azaltır ve genel güvenilirliği artırır.

Kaynak işlemi son derece esnek ve uyarlanabilir olup, farklı malzemelere, kalınlıklara ve karmaşık düzensiz şekillere sahip standart olmayan parçaların işlem ihtiyaçlarını karşılayabilir. Yaygın olarak kullanılan standart olmayan kaynak süreçleri arasında MIG kaynakı, TIG kaynakı, lazer kaynakı, nokta kaynakı, plazma kaynağı ve su altı ark kaynakı bulunur; bunlar ürün yapısı, hassasiyet gereksinimleri ve çalışma ortamına göre uygun şekilde seçilebilir.

Standart dışı metal işleme alanında,Kaynak kaynakkişiselleştirilmiş tasarım, işlevsel özelleştirme ve yapısal yeniliği gerçekleştirmek için temel bir süreçtir. Standart dışı mekanik ekipmanlarda, otomatik takımlarda, özel yapısal bileşenlerde ve endüstriyel özelleştirilmiş bileşenlerde yaygın olarak kullanılır ve ürün performansı, güvenliği ve hizmet ömrü üzerinde belirleyici bir rol oynar.

Standart olmayan üretim alanında, kaynak parçaları genellikle sadece standart konnektörler değil, ekipman yapısına, çalışma koşullarına ve işlevsel gereksinimlere göre özel olarak tasarlanmış ve üretilen bileşenlerdir. Genellikle yapısal bağlantı, fonksiyonel uygulama ve yük transferi gibi birden fazla işlevi görür ve standart olmayan ekipman ve sistemlerin temel bileşenleridir.

Standart dışı uygulamalarda, kaynaklı parçaların birincil işlevi karmaşık yapılarda güvenilir bağlantılar elde etmektir. Standart dışı ürünler genellikle tutarsız boyutlar, düzensiz yapılar veya sınırlı kurulum alanı sergilediği için, kaynak standart parçaların sınırlamalarını aşarak birden fazla bileşeni tek bir yapıya entegre ederek genel dayanıklılık ve stabiliteyi sağlayabilir.

Standart olmayan kaynak parçaları genellikle belirli yönlerde veya belirli çalışma koşullarında mekanik yüklere ve yapısal gerilmelere dayanmalıdır. Makul kaynak dikiş türleri, kaynak dizileri ve yapısal güçlendirme tasarımı sayesinde, kaynaklı parçalar sadece bir bağlantı işlevi yerine getirmekle kalmaz, aynı zamanda doğrudan yük taşımaya da katılır; böylece ekipmanın uzun süreli çalışma, titreşim, darbe veya yüksek yük koşullarında güvenilir performansını garanti eder.

Birçok standart dışı ekipmanda, kaynaklı parçalar aynı zamanda sızdırmazlık, koruma veya fonksiyonel entegrasyon amaçları da sağlar.

Kaynaklı bileşenler, standart dışı üretimde yüksek tasarım esnekliği de sunar. Malzeme kombinasyonları, duvar kalınlığındaki farklılıklar veya karmaşık açılar ve düzensiz yapılar olsun, kaynak gerçek ihtiyaçlara göre ayarlanabilir, standart parçaların boyutları ve formlarıyla sınırlı kalmaz. Bu esneklik, kaynaklı bileşenlerin bağımsız fonksiyonel parçalar veya tam bir makine veya sistemde ana yapısal modüller olarak çalışmasını sağlar.

Standart dışı üretim alanında, Kaynak Parçaları sadece basit kaynaklı ürünler değil, yapısal tasarım, süreç deneyimi ve kullanım senaryolarının birleştirilmesiyle oluşturulan kişiselleştirilmiş çözümlerdir ve ekipmanın performansı, stabilitesi ve hizmet ömründe belirleyici rol oynarlar.

Kaynak parçalarının uygulanması tek bir sabit ürün formuyla sınırlı değildir; standart parçaların yapısal, işlevsel veya montaj gereksinimlerini doğrudan karşılayamadığı durumlarda yaygın olarak görülür. Bu uygulamalarda kaynak, daha çok "yapısal uygulayıcı" ve "problem çözücü" olarak rol oynar.

Ekipman çerçeveleri genellikle saha alanı, yük gereksinimleri ve işlevsel düzene göre özel tasarım gerektirir. Bu yapılar genellikle tutarsız boyutlara ve karmaşık gerilimlere sahiptir, bu da standart profillerle basit montajı imkânsız kılar.

Standart olmayan kaynaklı bileşenler sayesinde, farklı özelliklerdeki profiller, plakalar ve güçlendirmeler birleşik bir yapıya entegre edilebilir; böylece çerçevenin dayanıklılığı ve ritimeti sağlanırken, ekipman kurulum doğruluğu ve uzun vadeli stabilitesi de göz önünde bulundurulur.

Medya taşıma, basınç, sıcaklık veya sızdırmazlık gereksinimleri içeren standart dışı ekipmanlarda, borular, arayüzler ve kap bileşenleri genellikle çalışma koşullarına göre özelleştirilmiş tasarım gerektirir.

Bu uygulamalarda kaynaklı bileşenler sadece bir bağlantı işlevi yerine getirmekle kalmaz, aynı zamanda sızdırmazlık performansını ve güvenliğini doğrudan etkiler. Kaynak yöntemleri ve kaynak yapılarını mantıklı bir şekilde seçerek, karmaşık açılar, çoklu arayüzler ve düzensiz yapılarla güvenilir bağlantılar elde edilebilir; bu standart boru bağlantılarıyla zor bir şeydir.

Standart olmayan mekanik ekipmanların genellikle belirli işlem uygulamaları vardır ve yapısı ile bileşen montajı oldukça özelleştirilmiştir.

Kaynak, parça sayısını ve montaj adımlarını azaltır, ekipmanın genel dayanıklılığını ve güvenilirliğini artırır.

Mühendislik makinelerinde ve ağır hizmet ekipmanlarında, birçok bileşenin darbe yüklerine, titreşime ve uzun vadeli yorgunluk koşullarına dayanması gerekir. Bu uygulamalar, kaynak kalitesi ve yapısal tasarım konusunda son derece yüksek talepler oluşturur.

Standart olmayan Kaynak Parçaları, rasyonel malzeme seçimi, kaynak tip tasarımı ve süreç kontrolü sayesinde, kaynaklı yapının sadece dayanıklılık gereksinimlerini karşılamakla kalmayıp, aynı zamanda gerçek çalışma koşullarında istikrarlı performansı korumasını sağlar.

Kaynaklı parçaların üretiminde spesifikasyonlar ve parametreler sabit standart değildir; bunun yerine müşteri çizimleri, çalışma koşulları ve yapısal işlevlere dayalı kapsamlı bir kararın sonucudur. Her parametrin seçimi, kaynak fizibilitesi, yapısal dayanıklılık ve nihai ürünün güvenilirliğini doğrudan etkiler.

Kaynak parçaları, ürünün uygulama ve çalışma ortamına bağlı olarak karbon çelik, paslanmaz çelik, alüminyum alaşımları, bakır alaşımları ve diğer özel alaşımlar dahil olmak üzere çeşitli metal malzemelerden yapılabilir.

Özelleştirilmiş projelerde malzeme seçimi sadece dayanıklılık gereksinimlerine değil, aynı zamanda korozyon direnci, ağırlık, işlenebilirlik ve kaynak edilebilirliğe de bağlıdır; böylece kaynak sonrası genel performansın gerçek kullanım ihtiyaçlarını karşılamasını sağlar.

Kaynaklı parçalar için sabit bir boyut aralığı yoktur; Tüm boyutlar, müşteri tarafından sağlanan çizimler, örnekler veya tasarım gereksinimlerine göre özel olarak hazırlanır.

Gerçek üretimde, boyut doğruluğu sadece parçaları etkilemekle kalmaz, aynı zamanda sonraki montajı ve makinenin genel işleyişini de doğrudan etkiler. Kaynak sürecinde, kaynak deformasyonu, ısı girişi ve yapısal büzülme tamamen dikkate alınır, kritik boyutlar için süreç izinleri ve kontroller uygulanır.

Farklı duvar kalınlıkları ve kesit boyutları doğrudan kaynak yöntemlerini, kaynak sırasını ve kaynak parametrelerini etkiler.

Kaynak sırasında, kaynak deformasyonunu, yetersiz penetrasyonu veya dengesiz kaynak performansını önlemek için duvar kalınlığı farklılıklarına dayalı kaynak süreçleri ve ısı girdi kontrol yöntemlerini mantıklı bir şekilde seçmek gerekir; böylece yapının yük altında ve uzun süreli kullanımda stabilitesini sağlar.

Kaynak tipi (örneğin butt kaynakı, file kaynakı, lap weld vb.) basit bir seçim değildir; bileşenlerin gerilme modu, mekansal yapısı ve montaj gereksinimlerine göre tasarlanmıştır.

Kaynaklar genellikle aynı anda hem bağlantı hem de yük taşıma işlevlerini taşır; Bu nedenle, kaynak konumu, boyutu ve formu tasarımı, sadece görünüşü değil, yapısal dayanıklılık ve uzun vadeli güvenilirliği önceliklendirir.

Kaynaklı bileşenler genellikle MIG, TIG, lazer kaynak, nokta kaynak veya birden fazla işlemin kombinasyonu kullanılarak tamamlanır.

Akım, voltaj, kaynak hızı ve ısı girişi kontrolü gibi süreç parametreleri, kaynak kalitesinin tutarlılığı ve stabilitesi sağlamak için malzeme özellikleri ve yapısal özelliklere göre ayarlanır.

Ürünün çalışma ortamına ve müşteri gereksinimlerine bağlı olarak, Kaynak Parçaları kum püskürtme, cilalama, elektrokaplama, püskürtme veya diğer yüzey işlemlerinden geçebilir.

Bazı projelerde, bileşenlerin hem fonksiyonel hem de estetik gereksinimleri karşılaması için kaynak sonrası işleme, düzeltme veya montaj doğrulaması da dikkate alınmalıdır.

Kaynak Hizmetleri, standart dışı ürünlerin üretim ihtiyaçlarını karşılamak için sunulan özelleştirilmiş kaynak işleme ve teknik destek hizmetleridir. Kaynak hizmetleri sadece "çizimlere göre kaynak" değildir; bunun yerine yapısal anlayış, süreç yargısı ve süreç kontrolünü kapsayan kapsamlı bir yetenektir. Her proje, ürünün uygulamasına, yapısal özelliklerine ve gerçek çalışma koşullarına göre özelleştirilmiş bir kaynak planı gerektirir.

Gerçek hizmette, kaynak genellikle tüm üretim sürecine nüfuz eder. Müşteri çizimlerini, örneklerini veya işlevsel gereksinimlerini analiz ederek, önceden süreç değerlendirmelerine katılarak yapısal kaynaklanabilirlik, malzeme uyumluluğu ve olası deformasyon ile gerilme sorunlarını değerlendiriyoruz ve böylece uygun kaynak yöntemleri ve süreç rotaları seçilir. Bu erken katılım, standart olmayan kaynak hizmetlerini standart işlemden ayıran temel bir özelliktir.

Standart olmayan kaynak hizmetleri genellikle birden fazla malzeme kombinasyonu, birden fazla yapısal form ve küçük parti veya tek parça üretimi içerir; bu da kaynak personelinden yüksek düzeyde deneyim ve yerinde uyum sağlama gerektirir. Makul kaynak dizileri, ısı girişi kontrolü ve yapısal yardımcı takım tasarımı sayesinde, boyut doğruluğunu ve genel yapısal stabiliteyi koruyarak kaynak kalitesini sağlayabiliriz.

Kaynak hizmetleri ayrıca, kaynak sonuçlarının sadece çizim gereksinimlerini değil, aynı zamanda gerçek kullanım ortamının uzun vadeli güvenilirlik gereksinimlerini karşılamasını sağlamak için kaynak sonrası denetim, düzeltme ve gerekli kalite doğrulamasını da içerir.

Müşteriler genellikle sadece "bitmiş kaynak" ile ilgili değil; Kaynak sonuçlarının ürün işlevselliği, yapısal güvenlik ve uzun vadeli kullanıma gerçekten hizmet etmesini isterler. Profesyonel Kaynak Hizmetleri, bu pratik ihtiyaçları anlayarak kaynakı tek bir işlem aşamasından tam bir üretim çözümüne dönüştürür.

Welding Services, gerçekten kişiselleştirilmiş kaynak çözümleri sunar. Her proje, sadece sabit süreçler uygulamak yerine, ürün yapısı, malzeme türü, çalışma koşulları ve montaj gereksinimleri dikkate alınarak kapsamlı bir değerlendirmeden geçer. Kaynak yöntemlerini, kaynak türlerini ve süreç parametrelerini mantıklı bir şekilde seçerek, kaynak çözümü ürün tasarımının bir parçası haline gelir; tepkisel ve sonradan düşünülen bir şey değil.

Tutarlı kaynak kalitesi, standart dışı üretimde temel bir gerekliliktir. Standart dışı ürünler genellikle küçük partilerde ve çeşitli çeşitlerde üretildiğinden, süreç kontrolü ve personel deneyimi üzerindeki talepler daha yüksektir. Standart kaynak prosedürleri, olgun süreç deneyimi ve önemli süreçlerin odaklanmış kontrolü sayesinde, farklı partilerden ve farklı yapılardan kaynaklanan kaynaklı bileşenlerin dayanıklılık, görünüm ve güvenilirlikte tutarlılığı korumasını sağlıyor; kaynak kalitesindeki dalgalanmalardan kaynaklanan montaj ve kullanım risklerini azaltıyoruz.

Süreç kontrolü açısından, profesyonel kaynak hizmetleri kaynak sürecini akılcı şekilde düzenlemek için ilgili uluslararası veya endüstri standartlarına başvurur ve onları takip eder. Bu durum sadece kaynak oluşumu ve görünümünde değil, aynı zamanda kaynaklı yapının genel güvenilirliği ve güvenliğinde de yansır; böylece kaynaklı sonuç pratik uygulamaların dayanıklılık ve hizmet ömrü gereksinimlerini karşılar.

Makul bir kaynak planı ve ön süreç değerlendirmesi, genel teslimat süresini kısaltmaya ve yeniden işleme oranlarını azaltmaya yardımcı olur. Standart olmayan projelerde, kaynak sorunları genellikle sonraki işlem ve montaj zorluğunu artırır. Kaynak aşamasında potansiyel risklerin önceden belirlenmesiyle, sonraki modifikasyonlar ve yeniden işlemeler azaltılabilir ve genel üretim verimliliği artırılabilir.

Kaynak hizmetleri genellikle örnek üretiminden seri üretime kadar tek nokta destek kapasitesine sahiptir. İster tek parça prototipleme, ister örnek doğrulama, ister ardından küçük parti veya sürekli üretim olsun, her şey aynı süreç yaklaşımı altında tamamlanabilir, böylece farklı aşamalarda ürün tutarlılığı sağlanır ve müşterilerin ürün yinelemesi ve proje ilerlemesi için güvenilir destek sağlar.

Örneğin, TIG kaynağı yüksek hassasiyetli ve estetik olarak hoş kaynaklar için uygundur, MIG kaynak seri üretim için uygundur ve lazer kaynakı yüksek hassasiyetli ve düşük ısı girişli uygulamalar için uygundur.

Kaynak olmadan, modern üretimde çoğu metal ürünü imkansız olurdu.

Evet, kaynak malzemelerinin seçimi doğrudan kaynak metalinin mekanik özelliklerini etkiler.

Temel metalle uyumlu veya daha iyi performans gösteren kaynak malzemeleri seçmek, kaynak kalitesi ve uzun vadeli güvenilirlik için çok önemlidir.

Standart dışı üretim ve özelleştirilmiş ürünler alanında, metal parçaların kaynak yapılması sadece bir işleme yöntemi değil, aynı zamanda ürün performansı, üretim verimliliği ve uzun vadeli maliyet kontrolü açısından stratejik bir yatırımdır. Diğer bağlantı yöntemlerine kısna, kaynak yapısal gerçekleştirme ve fonksiyonel entegrasyonda önemli avantajlara sahiptir ve iş geliştirmeye sürekli değer kazandırır.

Kaynak, yüksek dayanıklı, kalıcı yapısal bağlantılar sağlar. Standart dışı metal parçalar için ürünlerin genellikle belirli yüklere, titreşimlere veya karmaşık çalışma koşullarına dayanması gerekir. Doğru kaynak tasarımı ve uygulanmasıyla, bağlantı alanı temel malzemenin dayanıklılık ve stabilite seviyesine yaklaşabilir veya hatta ulaşabilir, böylece ürünün genel güvenilirliği önemli ölçüde artırılır ve bağlantı arızası ile sonraki bakım maliyetleri riskini azaltır.

Kaynak, yapısal tasarımı basitleştirmeye ve parça sayısını azaltmaya yardımcı olur. Standart olmayan ürünlerde, cıvata, konnektör veya standart bileşenlere aşırı bağımlılık genellikle montaj karmaşıklığını ve potansiyel arıza noktalarını artırır. Kaynak, birden fazla parçayı tek bir yapıya entegre ederek montaj aşamalarını azaltabilir, yapısal kompaktlığı iyileştirir ve ayrıca genel ağırlık ile malzeme tüketimini azaltmaya yardımcı olur.

Üretim açısından kaynak son derece esnek ve uyarlanabilir bir süreçtir. Düzensiz şekilli yapılar, çoklu malzeme kombinasyonları veya küçük partiler ve çeşitli çeşitler için standart olmayan gereksinimler olsun, kaynak çizimlere ve gerçek koşullara göre ayarlanabilir. Bu esneklik, şirketlerin müşteri özelleştirme ihtiyaçlarına hızlı yanıt vermesini sağlar, proje yürütme verimliliğini ve pazar rekabetini artırır.

Uzun vadeli maliyetler açısından, metal parçaların kaynağı genellikle genel üretim ve bakım maliyetlerinin düşmesine yol açar. Başlangıçta daha yüksek süreç ve teknik uzmanlık gerektirse de, stabil ve güvenilir kaynaklı yapılar yeniden işleme, onarım ve değiştirme sıklığını azaltabilir ve ürün yaşam döngüsü boyunca şirketlerin önemli gizli maliyetlerden tasarruf etmesini sağlar.

Olgun kaynak yetenekleri şirketlere ürün tasarımı ve iş genişletmede daha fazla özgürlük sağlar. Kaynak artık bir kısıtlama olmadığında, tasarım daha çok fonksiyonel uygulama ve performans optimizasyonuna odaklanabilir; bu da standart olmayan üretim şirketlerinin sürekli yeni uygulamalara ve pazarlara genişlemesi için kritik öneme sahiptir.

| ISO 9001 | IATF 16949 |

|

|

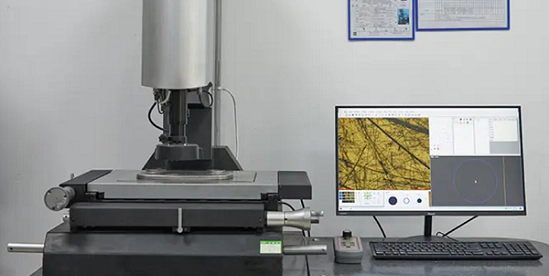

| AEH Koordinat Ölçüm Makinesi |

|

| Test ekipmanları | ||

|

|

|

|

|

|

| TA 1400 | BA006-N |

|

|